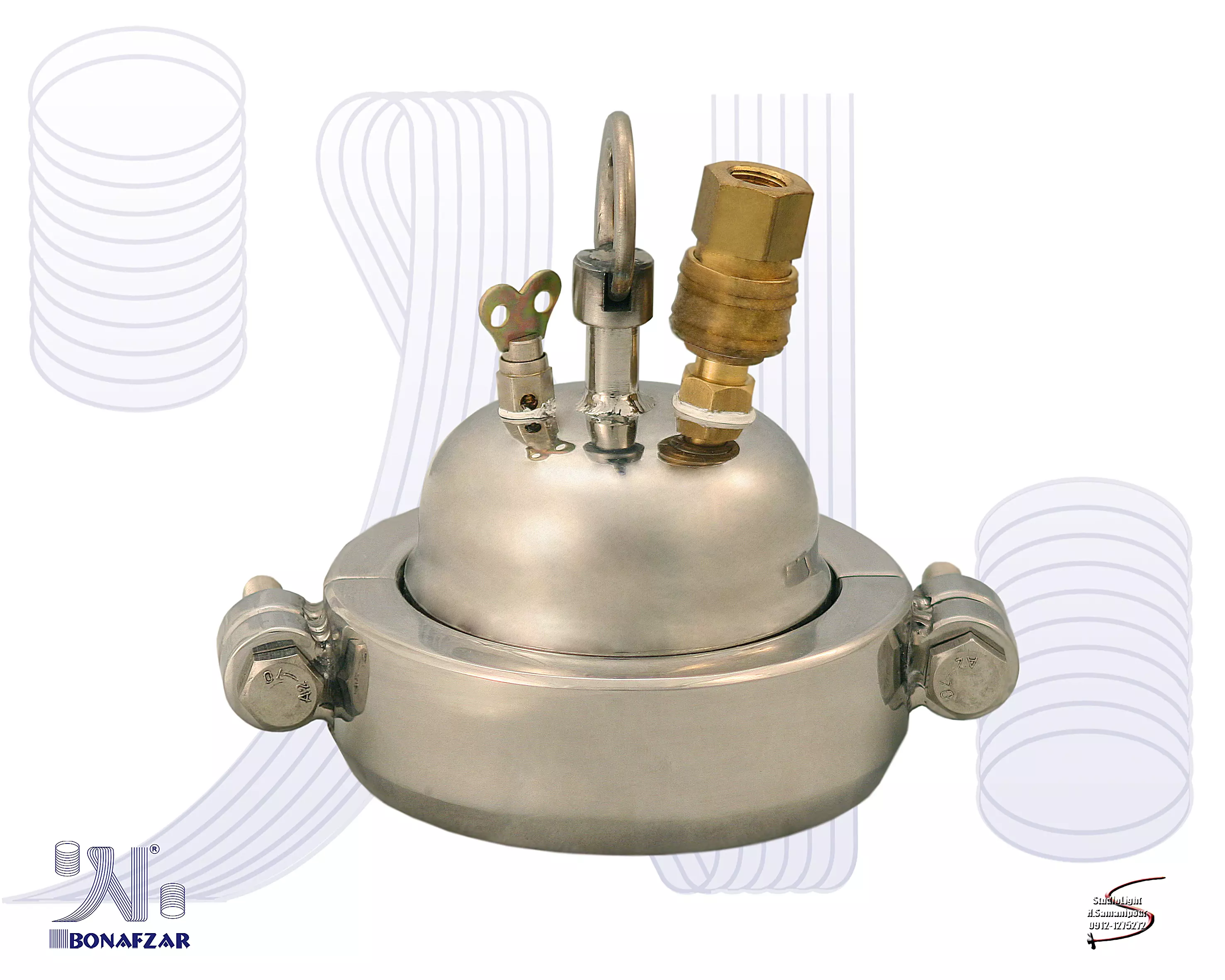

کپ استنلس استیل

کپ نگهدارنده لوله (Pipe End Cap) برای تست هیدرواستاتیک به کار میرود و جزء مهمی از تجهیزات تست است که برای مسدود کردن انتهای لولهها استفاده میشود تا بتوان فشار داخلی را بدون نشت حفظ کرد. این ابزار برای اطمینان از کیفیت و استحکام لولهها در برابر فشار آب و مایعات دیگر در طول فرآیند تولید و قبل از نصب نهایی استفاده میشود. کپهای نگهدارنده از مواد مقاوم و با دوام ساخته شده و دارای سیستمهای قفل و مهر و موم هستند تا از نشت مایعات جلوگیری کنند. استفاده از این تجهیزات در تستهای کنترل کیفیت، مقاومت مکانیکی و شرایط اضطراری حیاتی است.

ویژگیها و اجزای کپ نگهدارنده لوله تست هیدرواستاتیک

جنس مواد

کپ نگهدارنده لوله تست هیدرواستاتیک معمولاً از مواد مقاوم و با دوام مانند فولاد ضد زنگ، آلومینیوم یا پلاستیکهای فشرده ساخته میشوند. دارای مهر و موم (seal) برای جلوگیری از نشت مایعات است. این دستگاه برای جاگیری محکم در انتهای لولهها طراحی شده است.

سیستم قفل

بسیاری از کپها دارای سیستم قفل پیچشی یا فشاری برای اطمینان از محکم بودن در جای خود هستند.

برای خرید دستگاه تست کشش میلگرد و مفتول میتوانید به صفحه دستگاه تست کشش میلگرد و مفتول مراجعه کنید.

کاربرد کپ تست فشار هیدرواستاتیک لوله نگهدارنده

هدف: بررسی استحکام و دوام لولهها در برابر فشار داخلی.

روش: انتهای لولهها با کپهای نگهدارنده مسدود میشوند، سپس لولهها با آب یا مایع دیگر پر شده و فشار به تدریج افزایش مییابد تا به سطح تست تعیین شده برسد. این تست معمولاً برای شناسایی هرگونه نشتی یا نقص ساختاری در لوله انجام میشود.

تست نشت (Leak Testing)

کپهای نگهدارنده همچنین در تست نشت استفاده میشوند که در آن از فشار گاز یا هوا برای شناسایی هرگونه نشتی در لوله استفاده میشود.

تست مقاومت مکانیکی

برای بررسی اینکه لولهها میتوانند فشارهای خارجی و داخلی را در شرایط مختلف تحمل کنند، استفاده میشود.

مراحل انجام تست هیدرواستاتیک با استفاده از کپ نگهدارنده

آمادهسازی لوله و کپها

لولهها باید به دقت تمیز شوند تا هرگونه آلودگی یا ذرات خارجی از بین برود.

کپهای نگهدارنده در دو انتهای لوله نصب میشوند و باید مطمئن شوید که مهر و موم به درستی نصب شدهاند تا از نشت جلوگیری شود.

پر کردن لوله با مایع

لولهها با آب یا مایع تست دیگری پر میشوند. معمولاً از آب استفاده میشود زیرا غیرخورنده و ایمن است.

اعمال فشار

فشار به تدریج افزایش مییابد تا به سطح تعیین شده برای تست برسد.

فشار برای مدت زمان معینی حفظ میشود تا اطمینان حاصل شود که هیچ نشتی یا نقصی وجود ندارد.

بازرسی و تحلیل

لولهها از نظر هرگونه نشتی یا تغییر شکل بررسی میشوند.

دادهها جمعآوری شده و تحلیل میشوند تا اطمینان حاصل شود که لولهها با استانداردهای کیفی مطابقت دارند.

نتیجهگیری

کپ نگهدارنده لوله برای تست هیدرواستاتیک یک ابزار حیاتی در فرآیند تست و تضمین کیفیت لولهها است. با استفاده از این دستگاه، تولیدکنندگان و مهندسان میتوانند از استحکام و عدم نشتی لولهها در شرایط مختلف اطمینان حاصل کنند. انتخاب کپ مناسب و اجرای دقیق فرآیند تست برای اطمینان از نتایج دقیق و قابل اعتماد بسیار مهم است.